离心基础概念补充学习

1.通过量

目录

1. 该术语的一般定义(通过量)

2. 如何确定离心机的通过量?

3. 确定通过量的方法

该术语的一般定义

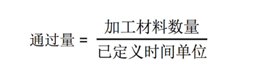

通过量是指在规定时间内加工或传输的数量指数。

如何确定离心机的通过量?

在离心分离过程中,通过量是指离心机的标称功率或生产能力。通过量表示离心机在给定时间内的悬浮量。

确定通过量的方法

可以和通过量替代使用的术语有:通过能力、流量功率、流量、流量体积、定向流量、生产能力、功率

同通过量术语相关的单位:

· 每小时立方米:m³/h

· 每小时吨:t/h

· 每小时百升:hl/h

· 每小时升:l/h

· 每小时千克:kg/h

2. 离心机转速和加速度

目录

1. 离心机转速和加速度

1. 什么是转速?

2. 确定离心机的加速度

什么是转速?

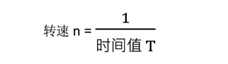

转速(旋转频率或循环频率)表示机械旋转运动中的旋转频率。数值指示以每分钟转数(min−1)计算。它是离心机和电机性能特征的重要数值。

转速表示循环时间的倒数(完成一次旋转的时间):

在离心分离中,转速表示每分钟完全旋转的次数。离心机根据固液混合物中的密度差将固体同液体分离开来。

确定离心机的加速度

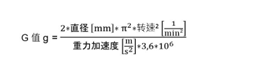

与转速直接相关的是离心机的加速度大小,被称为G值。在离心分离中,它是一个确定分离效率的重要数值。速度或转速越高,通常分离效率越好。

根据离心机转筒的转速、直径或半径来计算G值:

3. 现场灭菌 (SIP)

Sterilization in Place,德语是Sterilisierung vor Ort(现场灭菌),是指无需提前拆卸地对生产设备进行灭菌。通常,灭菌是通过热蒸汽进行的。SIP系统用于诸如生物技术或食品工业这样的领域。其中减少细菌至关重要。

目录

1. 现场灭菌 (SIP)

1. CIP和 SIP是一样的吗 -区别在哪?

2. 现场灭菌过程

3. 通过热蒸汽灭菌的挑战

4. SIP系统的开发 -应当注意什么?

5. 灭菌后操作清单

CIP 和 SIP 是一样的吗 - 区别在哪?

工艺设备的蒸汽灭菌在CIP-清洗(Cleaning in Place)之后进行,是清洗工艺可选择的最后步骤。

现场灭菌过程

灭菌过程以120°C和2 bar的蒸汽进行约60到70分钟 [1].持续时间依据应用领域和设备类型有所不同。

通过热蒸汽灭菌的挑战

· 消除生产设备中产生的空气

· 将整个设备的温度升高到必要的灭菌温度

· 避免温度损失和形成冷凝

SIP 系统的开发 - 应当注意什么?

开发SIP系统时,特别是在加热阶段应付以下问题至关重要:

· 整个设备是否达到灭菌温度?

· 设备的哪个位置最后达到必要温度?

· 在哪个点安装温度检测?

· 设备最低点在哪以及冷凝水如何在那里排空? [2]

灭菌后操作清单

为了安全操作系统,必须规定许多细节。这有助于在灭菌后保持工艺设备的无菌性:

· 设备始终保持轻微超压(无菌空气!),以防止周围空气进入。

· •根据产品不同,使用无菌、蒸馏或已杀菌的水作为控制工作液体、洗涤液和/或隔离液。 [1]

4. 研磨性材料

目录

1. 研磨性材料

1. 什么是研磨性材料?

2. 分离技术中的研磨性材料和磨损

什么是研磨性材料?

研磨性材料的定义是研磨剂,通常用于在研磨工具中磨蚀原料。因此,研磨物质是磨蚀性的,促进磨损的产品。

分离技术中的研磨性材料和磨损

卧螺离心机和分离机通常处理具有颗粒状、磨蚀性的产品。他们通过持续和长时间的过程研磨材料。从而产生磨损。为减少这种影响,操作员使用磨损保护措施。涂层和原料的示例有:

· 加焊硬面法或粉末护板

· 胶合陶瓷

· 硬金属焊接或拧紧

· 冷硬铸铁胶合

· 塑料拧紧或胶合

合适的原料、涂层和相关组件的更换有助于减少机器的维护工作量。

5. 沉淀速度

沉淀速度可以理解为颗粒在非均匀混合物中沉降的下沉、下降或沉降速度。

多相混合物(固-液、液-液)可以通过重力(沉淀)的作用机械分离。前提条件是各个组分具有不同的密度并且彼此不溶(例如:水和油)。

目录

1. 沉淀速度

1. 哪些力作用于粒子?

2. 沉淀速度的计算

3. 影响沉淀速度的参数

哪些力作用于粒子?

在被液体包围的颗粒(例如:水中的固体或油滴或油中的水滴)上有三种力作用(见图):

· 重力FG

· 浮力FA

· 阻力FW

用于计算沉淀速度的力的平衡

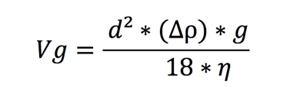

重力FG(场力、重力)同浮力FA(浮力)和阻力FW 相反。根据颗粒的密度是大于还是小于周围介质的密度,颗粒具有恒定的浮力或沉降速度Vg。

沉淀速度的计算

依据层流简化的假设,沉降速度可以借助于斯托克斯定律在力的平衡的基础上确定。

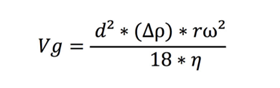

在离心分离过程中或离心机区域得出以下沉淀速度公式:

影响沉淀速度的参数

借助该等式可以导出显著影响浮力或沉降速度的参数:

粒子直径“d”: 粒子直径或颗粒直径以二次幂进入公式。直径(或颗粒半径)越大,粒子沉淀速度越高。

粒子和液体之间密度差“Δρ”: 粒子和液体之间的密度差越大,粒子速度越高,混合物沉淀速度越快。

混合物的动态粘度“η”: 产品的动态粘度越低,粒子沉降速度越高。

6. 悬浮

悬浮是指液体中由精细分布固体组成的一种异质物质混合物。这种固体无法溶解于该液体,就像由盐和水组成的混合物就是这种情况。

目录

1. 悬浮

1. 悬浮示例

2. 悬浮的特征是什么?

悬浮示例

· 海水中含沙的泥浆

· 橙汁

· 小麦酵母

· 血液

· 混凝土或灰浆

· 钻井液

悬浮的特征是什么?

悬浮在重力影响下随时间分离。固体沉着于底部(沉积)或沉淀,到诸如罐或容器里。

对于非常小的固体颗粒(粒径小于1 µm)产生稳定的悬浮。通过分子运动将细颗粒保持在悬浮状态。这些小颗粒与液体非常缓慢地分离或根本不分离。这样的固体被称为胶体。

为了加速悬浮中的沉淀过程(例如在化学中),需要使用离心机。离心力将固体颗粒与液体分离。

7. 分离度(效率)

分离度(英语:separation efficiency)分离等级或效率描述了工艺技术中分离过程的有效性。

分离度定义了系统中(过滤器或离心机)已分离和待分离到系统中的物质量的比例。例如:液体中的固体量

目录

1. 分离度(效率)

1. 分离度或效率 (W)百分比

2. 示例计算

分离度或效率 (W) 百分比

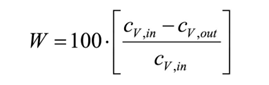

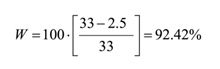

Cv, in =进口中的固体量[Vol. %](*)

Cv, out =出口中的固体量[Vol. %] (*)

(*) 当g数为1000时,离心分离5分钟后读取15 ml离心机玻璃杯的底部。

示例计算

Cv, in = 33

Cv, out = 2.5

从中得出:

效率或分离度 W 此处为92.42 %

8. 分离机功能原理

分离机或碟片式分离机是垂直布置的离心机。它用于分离和澄清液体。在碟片式分离机原理下,借助离心力可以将固-液混合物或液-液混合物分离。同卧螺离心机相比,分离机的技术构造和应用显著不同。

目录

1. 分离机功能原理

1. 分离机是如何工作的?

2. 碟片式分离机的构造

3. 分离机技术的应用领域

分离机是如何工作的?

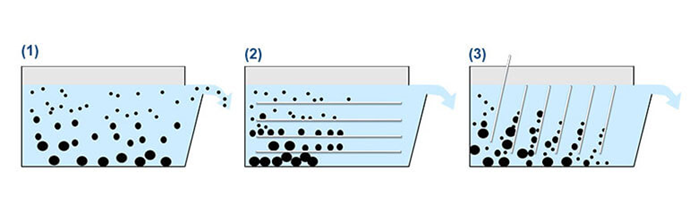

碟片式分离机是基于沉淀的基本原理。若是固-液混合物,重量重的固体就会沉积在容器底部。它们因重力下沉。

(1)在持续工作的用于分离固-液混合物的系统中,不是所有固体颗粒都有足够的时间沉降到底部。它们同液相一起离开系统。分离不完全。为了防止这种情况,使用了几个薄板或隔离盘形状的层状装入件。

(2)真正的分离发生在间隔盘包之间的空间里。如果出现更多的薄板或隔离盘,则澄清面积越大。为了防止平板或隔离盘堵塞,底部不是水平安装,而是倾斜安装。固体颗粒滑到底部。

(3)借助分离机原理,可以将不同密度的液体分离,例如:水中的油滴或油中的水滴。

借助重力(1 G)分离是缓慢的,因而对于许多工业应用而言效率不高。碟片式分离机能显著加快分离。它借助离心力从固相和液相中分离混合物。从几何表面(澄清面积)和离心加速度得到“等效澄清面积”,它代表着分离机性能的量度。

分离机借助高G-force实现高分离效率。同卧螺离心机相比,分离机通过高转速工作并明显能将更精细的固体(颗粒最大约5 µm)从液体中分离出来。

碟片式分离机的构造

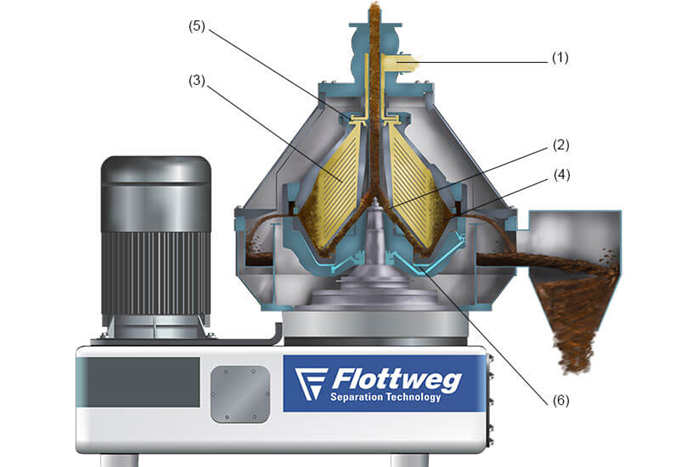

待分离的混合物通过固定的进料管(1)(进料)进入旋转转筒(2)的分配器(混合物所在的容器)。在那里,它以分离机转筒的圆周速度进行加速。重要的是,在分配混合物时不会产生撞碎细颗粒或浊液的剪切力。在分配器底座外缘安装有开口或孔眼,待分离产品通过它们进入间隔盘包。分离在分离机(3)的间隔盘包内进行。 固体挤向外部并收集在所谓的固渣收集腔中(4)。被分离的液相通过间隔盘包流入转筒的上部并在那里通过叶轮(夹持器)或固定的堰闸(5)而流出。所使用的配置取决于应用领域。

构造和原理:进料、转筒、间隔盘包、排渣口

所收集的固体通过单独的出口(排渣口)排出。为此,有带自排水转筒(连续的分离机)的碟片式分离机和手动分离机。带自排水转筒的分离机上,转筒拥有一个开口机构,被分离的固体以定期间隔通过此开口机构排出(6)。在这种情况下,转筒由液压排空机构所在的转筒基体和转筒盖组成。

借助液压排空机构,分离机在离心机壳体最外部,即收集固体的地方打开。当固相流出后,分离机再次关闭。这种情况发生在十分之几秒内。

分离机通常由V型皮带或扁平皮带驱动装置进行驱动。这取决于分离机的结构尺寸。通过变频器控制驱动电机。

分离机技术的应用领域

分离机预定用于要求高分离精度或分离最精细颗粒的分离任务。它还用于低密度差的固-液混合物的分离。碟片式分离机的应用多样,可用于各种不同的工业分支中,其中包括:

· 食品和饮料领域

· 脂肪和石油加工行业

· 化学、制药和生物技术行业

· 矿物油经济和能源生产行业

· 环保方面

分离机主要用于三种不同的分离过程:

· 作为澄清器/澄清分离机来澄清液体。澄清是将细小固体颗粒从液体中分离出来。分离机用于固体含量低的混合物中。如果带澄清混合物中固体含量高,则卧螺离心机是最佳选择。澄清果汁中的浑浊物是分离机的典型应用实例。

· 作为提纯器/隔离分离机来分离液体。隔离是将低密度液体同高密度液体分离。使用分离机的一个实例就是从矿物油中分离水。同时可以分离出固体。

· 用于浓缩液体。浓缩是将轻质液体同重质液体分离(提浓)。一个例子是使用分离机从水中回收精华油。也可以同时分离出固体。

9. 动态粘度(韧性、内摩擦系数)

动态粘度η(η= “Eta”)是流体韧性或粘度的量度(流体:液体、流动的物质)。

粘度越高,流体越粘稠(流动性越小);粘度越低,流体(流动性)越稀薄。

SI-动态粘度的单位:[η] =帕秒(Pa*s) = N*s/m² = kg/m*s

目录

1. 动态粘度(韧性、内摩擦系数)

1. 影响动态粘度的因素

2. 动态粘度和运动粘度之间的关系 ν

1. 运动粘度的其他单位

2. 运动粘度和动态粘度示例

影响动态粘度的因素

动态粘度η取决于物质和温度并以帕秒的量纲来说明。

· 随着温度的升高,液体中的动态粘度η大大降低

· 随着温度的升高,气体中的动态粘度η增加

动态粘度和运动粘度之间的关系 ν

运动粘度ν (ν= “Ny”)是介质动态粘度η除以其密度ρ

等式:ν = η / ρ

SI-运动粘度的单位:[ν] = m²/s

运动粘度的其他单位

不允许的,但常用的单位是斯托克斯(St)和厘斯(cSt)。这些同SI单位体系不相符(SI是法语 国际单位体系的缩写):

换算:

1斯托克斯(St)= 10-4 m²/s = 1 cm²/s

1 cSt = 10-6 m²/s = 1 mm²/*-s

运动粘度和动态粘度示例

运动粘度和动态粘度粘度值示例表

液体 | η / mPa*s当20°C时 | η / mPa*s当0°C时 | ν / mm²/s当20°C时 |

水 | 1.002 | 1.792 | 1.004 |

橄榄油 | 80.8 | 89 | |

乙醇 | 1.20 | 1.78 | 1.52 |

甲醇 | 0.587 | 0.820 | 0.742 |

苯 | 0.648 | 0.91 | 0.737 |

0°C气体;1013 hPa | η / μPa*s | ν / mm²/s | |

空气 | 17.2 | 13.3 | |

二氧化碳 | 13.7 | 6.93 | |

氮气 | 16.5 | 13.2 | |

氧气 | 19.2 | 13.4 | |

来源:Horst Kuchling:物理平装书;专业书籍出版社,莱比锡,第16版1996;2.)Lebensmittel- und Bioverfahrenstechnik, H.G.Kessler

10. 什么是 CIP 清洗?– 定义

Cleaning in Place,德语是Reinigung vor Ort(现场清洁),是指对生产设备和管路进行清洁的过程。设备−无需事先拆卸−在循环或连续过程中进行清洁。

用于食品、制药和饮料行业

CIP清洗最初是为食品工业及牛奶加工而开发的,之后主要用于啤酒厂和制药行业。在生物技术中应用时,通常在CIP清洗之后进行SIP清洗(现场灭菌)。

食品工业 CIP 清洗的过程

清洁过程根据被加工产品(例如:食品、啤酒或奶制品)的不同而有所区别。通常,现场清洁包含如下步骤:

1. 用水进行预冲洗,以便大略去除污物。

2. 以碱性液体冲洗设备,例如:清洁剂。

3. 其间,用水冲掉清洁剂。

4. 用酸冲洗设备。

5. 用水冲净。

6. 可选:消毒,例如通过静置消毒:生产结束后(例如:在周末),将消毒剂填充到设备中。

Cleaning in Place = 通过 CIP 操作的全自动清洗过程

操作者对生产设备的CIP清洗操作通常是全自动的。优点:自动调整被清洗物的温度、持续时间和顺序。

检查清单 - 要注意什么?

· 产品和清洁剂不可混合(特别是在所谓的“堆叠罐”中重复使用碱性液体时)。

· 要清洁设备和管路系统的所有组成部件,避免出现“死角”。

· 设备原料对清洁剂(碱性液体、酸、消毒剂)要可以耐受。

11.材料学

-01-什么是双相不锈钢?

双相不锈钢的理想金相组织是铁素体和奥氏体各占50%,一般最少相的含量至也要达到30%,兼有奥氏体不锈钢和铁素体不锈钢的优点,常用牌号有2304、2205、2507、2707等。一般来说奥氏体不锈钢无磁或弱磁,双相钢则带磁性。换句话来说:既有不锈钢的特点,又有碳钢的特点!

-02-双相钢对比奥氏体不锈钢有什么优势?

1.屈服强度比常用的304、304L、316、316L等奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。采用双相不锈钢制造设备部件的壁厚可以比采用316L减少30-50%,有利于降低成本。

2.不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞,爆炸等,双相不锈钢优势明显,有实际应用价值。

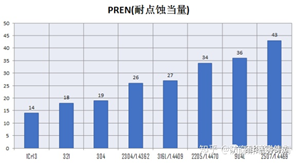

3.强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高,具有优良的耐点蚀性能(如下图)。

4.具有优异的耐应力腐蚀破裂的能力。即使是经济型的双相不锈钢(如2304)也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中,应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。

5.具有良好的耐局部腐蚀性能。与合金含量相当的奥氏体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢。

6.在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的 316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,在一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。

7.比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合与碳钢连接,如生产复合板或衬层等。

-03-双相钢对比奥氏体不锈钢有什么劣势?

1,应用的普遍性与多面性不如奥氏体不锈钢,例如其连续使用温度必须控制在250摄氏度以下,以避免发生相变。

2,其塑韧性较奥氏体不锈钢低,冷、热加工工艺和成型性能不如奥氏体不锈钢。

3,存在中温脆性区,需要严格控制热处理和焊接的工艺制度,以避免有害相的出现,损害性能。

1 Abrasion和Wear的区别?

Abrasion-the process of grinding or wearing away through the use of abrasives, a roughening or scratching f a surface due to abrasive wear.

Wear-Damage to a solid surface, generally involving progressive loss of material,due to relative motion between that surface and a contacting surface or substance.

从中文释义中两者均为磨损的意思,但是仔细研读英文解释,会发现Abrasion偏重于磨粒磨损,为磨损的某一种形式;而Wear的含义则要广的多,指固体材料的持续损失,以及造成这种损失的原因是由接触平面的相对运动导致的。

2 Corrosion & Erosion的中文翻译

Corrosion-The chemical or electro-chemical reaction between a material, usually a metal, and its environment that produces a deterioration of the material and its properties. See also corrosion fatigue、crevice corrosion、erosion-corrosion、fretting corrosion、impingement attack、interdendritic corrosion、intergranular corrosion、stress-corrosion cracking..

Erosion-Destruction of material by the abrasive action of moving fluids , usually accelerated by the presence of solid particles carried with the fluid, see also errosion-corrosion.

从英文释义中可知,Corrosion主要是由于化学或者电化学导致的腐蚀。而Erosion偏重于冲蚀,由于快速流体带动磨粒在材料表面形成的。Erosion的某些工况可能会复合带来腐蚀效果。

3 Galling的释义

galling- a condition whereby excessive friction between high spot results in localized welding, with subsequent transfer of material and further roughening of the rubbing surfaces of one or both of two mating parts.

所以Galling的释义可以解释为"咬合、擦伤、拉毛”等。这样的缺陷一般出现在基体较软或接触应力较大的工况条件下,如奥氏体不锈钢、铝材等...

以上词汇均会出现在材料失效分析和材料应用的场合,只有正确的了解其意义,才能更好的对症下药,选择合适的材料以及应用场景。

12.质量标准

什么是ASME BEP标准?

如上所述,ASME BPE规范是针对生物过程设备的建造规范,具体涵盖的生物过程设备包括压力设备,管线和管件;涵盖了系统的设计和制造,设备及管线的设计、材料、制造、加工、检查、测试和认证等环节。其中压力设备制造中比较多的引用了ASME第VIII卷,工艺管线则引用了B31.3,所以在执行ASME BPE标准的同时,必须要结合其所引用相关的ASME压力容器及管路的建造标准,而这些建造标准又引用了其他的规范,如材料引用ASME的材料规范(第II卷)和ASTM材料标准,焊接引用了ASME的焊接规范(第IX卷)以及无损探伤引用了ASME无损探伤规范(第V卷)的标准,这些文件和ASME BPE标准一起形成了生物过程设备的规范体系。

理论上,当BPE规范运用到生物过程设备上的时候,BPE规范应当具有优先权,也就是说,当BPE规范和其他引用规范有冲突时,以BPE规范为准。优先顺序为:

1. BPE规范 ;

2. BPE引用的其他规范(第VIII卷,B31.3);

3. ASME相关材料,焊接和无损探伤规范及ASTM,AWS标准。